1 导言

对于制药工厂而言,HVAC 系统是一个关键系统,也是能源消耗的一个重要部分。药品生产过程中,存在各种影响药品质量的因素,包括环境空气带来的污染,药品间的交叉污染和混淆,操作人员的人为差错等。作为药品生产质量控制系统的重要组成,药品生产企业HVAC 系统主要通过对药品生产环境的空气温度、湿度、悬浮粒子、微生物等的控制和监测,确保环境参数符合药品质量的要求,避免空气污染和交叉污染的发生,同时为操作人员提供舒适的环境。

2 工程概况

某无菌生产生化原液车间改造工程,地址位于广州,属丙类厂房,洁净区面积约500m2,层高5.4m。此次车间设计采用全空气空调系统,温湿度独立控制空调系统。按照无菌药品终去除微生物方法的不同,该车间为非终灭菌无菌药品,设置了D、C、B 以及B 级背景下的A 级。

3 主要设计参数

3.1 室内设计参数

表1 设计参数一览表

3.2 药品生产受控环境的分级

表2 药品生产受控环境的分级对照表

4 车间平面布局

洁净厂房的设计原则是控制污染源对药品的影响,通过控制人流和物流,并采取不同的措施限制污染物的传播,结合无菌生产工艺流程,该车间空调分区及压差控制如下:

图1 核心操作区环境级别划分及压差控制平面图

5 洁净空调系统设计

合理的洁净空调系统能保证生产车间处于受控状态,保证生产工艺所需求的温度、湿度、洁净度、新风量,已经合理的气流组织和压力梯度分布,同时还能及时排出易燃易爆有毒危险气体,并设置排风过滤或者净化处理装置,减少对室外大气环境污染。根据不同的热湿情况,结合新风比的情况,本车间采用一次回风系统,温湿度独立控制。

5.1 洁净空调设计计算流程

(1)根据工艺要求确定洁净室洁净度等级以及使用功能,进行系统分区,选择合理气流组织,对于B 级背景的A级采用局部空气净化;

(2)计算各系统送风量(保证洁净度需要的送风量,并设计消除室内热湿负荷需要的送风量,满足新风量需求的送风量进行校核,按大风量进行调整);

(3)根据送风量,冷热负荷和气流组织形式,计算气流组织相关参数;

(4)确定空气加热、冷却、加湿、除湿等处理方案;

(5)计算各系统冷热负荷,确定夏季冷源大小以及冬季的蒸汽量。

5.2 洁净室送风量取以下大值

(1)为保持室内洁净级别所需风量,包括为满足15~20 分钟洁净室自净时间所需风量;

(2)根据热、湿负荷计算确定的风量;

(3)向洁净室内供给的新风量,保证每人每小时不小于40 立方米。

5.3 回风量设计内容

(1)排除工作区固体微粒、气体或蒸汽等空气中的污染物所需要的排风;

(2)实现洁净室压差控制;

(3)正压渗透风量计算。

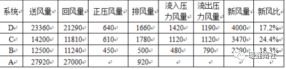

5.4 风量计算

表3 本案例风量计算统计表

6 机房及风管设计

净化空调系统的空气经过粗、中、高效三级过滤后送至各净化空调房间,系统新风通常需经过粗、中效二级过滤。空气的粗、中效过滤和焓、湿处理均由组合空调箱负担,空气的高效过滤由洁净区房间的高效过滤送风口完成;送入洁净区的空气从房间内的回风口经回风管回至组合式空调箱的回风段。净化空调系统的回风及排风风量与送风量相适,保证洁净室与室外大气的静压差≥10Pa。洁净区房间内气流组织采用顶送侧下回(排)方式。

7 结论

洁净空调设计相对较复杂,需要多方面考量设计指标和注意事项,特别是以下几点需要值得注意:

(1)对于新风比较小的系统,湿负荷较大的系统,湿负荷较大的系统,建议做二次回风,通过前表冷处理系统中多余的湿负荷,保证能满足室内湿度要求;

(2)部分洁净区排风可送到普通区使用,有利于节能;

(3)需要核实个别房间人均面积较小房间的人员新风比能否满足人均40m3/h;

(4)核算局部A 级的机械温升,避免机械温升导A 级区域温度过高;

(5)压差值一般有核心区向外呈梯度递减,值得注意的是,绝大部分情况,逐渐降低的压力,理论上会形成较高的压差,比如从无菌操作房间至普通房间的压差。空气往低级别区域的渗透意味着需要增加新风负荷,这将增大过滤器、风机等成本投入,增加风机能耗和过滤器更换的频率等。